Controlador lógico programables: un computador para la automatización de procesos industriales

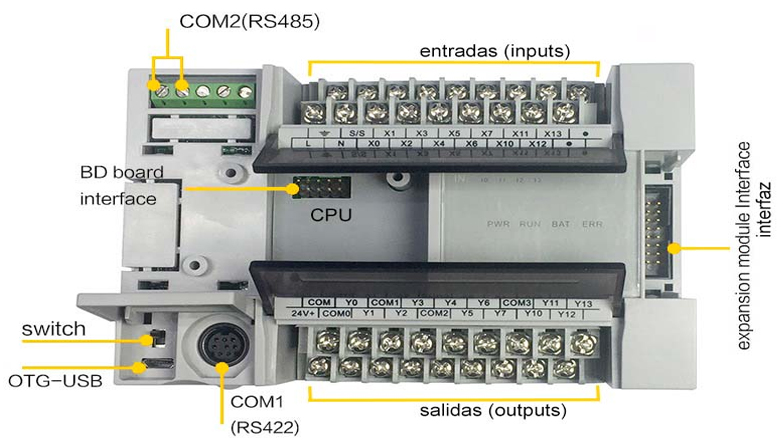

El PLC o controlador lógico programable es dispositivo electrónico diseñado para la automatización de procesos en una línea de producción. Es un computador industrial, posee un hardware cuyas partes principales son la CPU, un módulo de memorias y de entradas/salidas, la fuente de alimentación y la unidad de programación. El software del PLC esta constituído por un sistema operativo incorporado e interfaces necesarias que se realice una programación previa a la función que va a realizar. A diferencia de los computadores convencionales, el PLC es capaz de soportar amplios rangos de temperatura, inmunidad al ruido eléctrico y resistencia a la vibración y al impacto, la velocidad de procesamiento de un PLC es más rápida que la de un computador convencional y las tareas del PLC son cíclicas mientras que las del PC son por eventos.

Para que el PLC funcione debe ser programado con software específico adaptado a la marca y al lenguaje de programación que se va a desarrollar. En la actualidad, los principales fabricantes de PLCs han normalizado los lenguajes de programación bajo la norma internacional IEC 61131-3, que, entre otros aspectos, considera cinco lenguajes: Diagrama Bloque Funcionales (FBD), Lista de Instrucciones (IL), Diagrama de Escalera (LD), Texto Estructurado (ST) y Gráfica Funciones Secuenciales (SFC).

Funcionamiento

El objetivo del PLC es generar una salida preprogramada en función de la entrada siguiendo un conjunto de reglas (programa). Cuando incia su operación, la primera operación que efectua es el escaneo de las entradas para detectar sus estados, posteriormente se verifican el conjunto de instrucciones programadas para así determinar la función que debe hacer. Luego ejecuta la lógica del programa y finalmente actualiza las salidas para asi controlar los dispositivos conectados. Por último y no menos importante realiza operaciones de autodiagnóstico, comunicaciones, actualización y generación de informes.

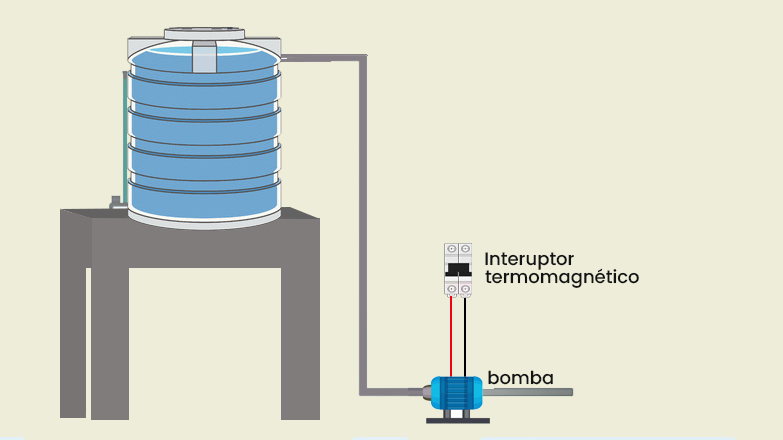

Para ilustrar el funcionamiento de un PLC con una la automatización de una tarea sencilla. Supongamos que queremos controlar el llenado de un tanque. El sistema inicial consta de un tanque el cual se llena cuando se activa una bomba mediante un interruptor termomagnético, pero el usuario debe estar monitoreando el proceso hasta que se llene el tanque para desactivar la bomba.

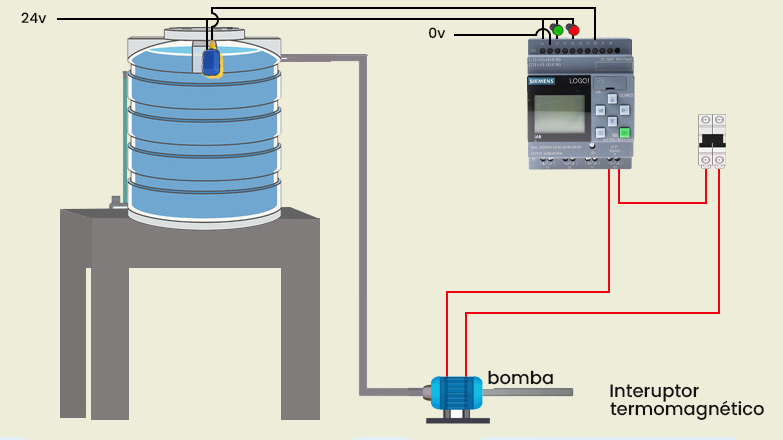

Para la automatización del sistema, usamos un PLC el cual para efectos de este ejemplo, se alimenta con 24V y omitimos elementos como contactores y otros elementos de seguridad en la bomba para que el esquema sea lo más sencillo posible. En las entradas tenemos un pulsador de Start es un contacto normalmente abierto y el pulsador de Stop es normalmente cerrado.

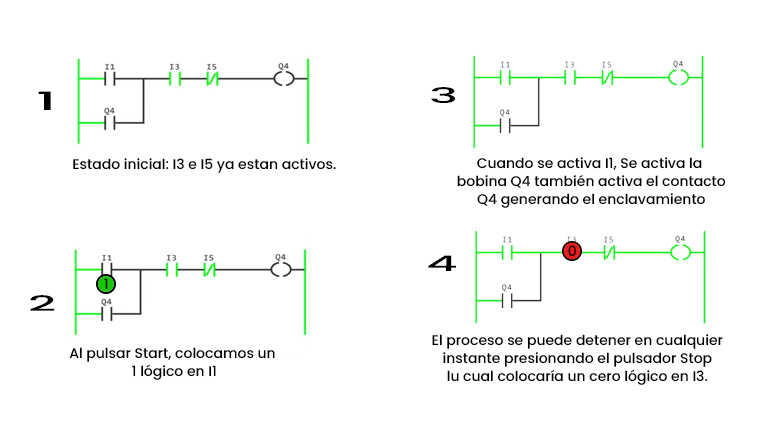

Ahora es el turno de crear la lógica de nuestro sistema el cual se realiza y simula en un computador y luego se carga en el PLC. En este caso, emplearemos un diagrama ladder. Inicialmente, el PLC escanea el estado inicial de las entradas. Tenemos que I1 eata inactivo pero I3 e I5 estan activas. Al presionar el pulsador Start, se coloca un uno lógico lo cual cierra el circuito alimentando la bobina Q4 y cerrando el contacto Q4, lo cual hace que el sistema active la bomba y empiece a llenar el tanque. Podemos detener el proceso manualmente simplemente pulsado Stop, lo cual representa un cero lógico en I3 abriendo el circuito. Si el sistema se activa, el tanque continuará llenándose hasta que el sensor de nivel se active, colocando un uno lógico en I5 abriendo desactivando la bobina Q4 de la bomba eléctrica. En este punto, si queremos activar el sistema no podremos porque el sensor de nivel esta activado por ende su contacto I5 esta abierto.

Esta pequeña aplicación podemos mejorarla colocando sensores para monitorear el nivel bajo y asi ya no tenríamos que estar pendiente de acivar o desactivar el sistema, pero con ella podemos cubrirlos aspectos fundamentales del funcionamiento de un PLC.

Importancia de los PLC

La aparición de los PLC a principio de los 70 marca el inicio de la Tercera Revolución Industrial, esta innovadora tecnología fue aceptada inmediatamente ya que representa un ahorro en costos energéticos, de producción, mantenimiento, tiempo de localización y corrección de fallas además de simplificar procesos que anteriormente eran realizado por un equipo completo de recurso humano.

En la actualidad es díficil imaginar una industria donde no este presente un PLC para automatizar sus procesos, cada vez los fabricantes van incorporando y adaptando tecnologías para facilitar su implementación. Los equipos de desarrollo han logrado evolucionar los lenguajes de programación ofreciendo la posibilidad de ejecutar simulaciones para ver cómo funcionará un sistema de PLC en un entorno virtual. Se han enfocado en que los lenguajes sean cada vez más sencilos de aprender para asi poder capacitar técnicos que puedan desarrollar aplicaciones específicas para la industria.

La importancia de los PLC en la industria radica en que ofrecen ventajas como:

Flexibilidad: se pueden adaptar a diferentes tipos de procesos y condiciones, modificando el programa o los parámetros según las necesidades.

Fiabilidad: tienen una alta resistencia a las interferencias electromagnéticas, las variaciones de temperatura, la humedad y el polvo, lo que reduce el riesgo de fallos y averías.

Seguridad: incorporan sistemas de protección y alarma que evitan accidentes o daños en los equipos y las personas, así como funciones de diagnóstico y mantenimiento que facilitan la detección y solución de problemas.

Eficiencia: optimizan el uso de los recursos energéticos y materiales, reduciendo los costes operativos y aumentando la productividad y la calidad de los productos.

¿Es necesario el mantenimiento preventivo a los PLC?

Después de ver que el PLC es un pilar fundamental en toda industria se puede deducir rápidamente lo que sucedería si dejara de funcionar por falta de mantenimiento:

Paradas o retrasos en la producción, por fallas o averías en los PLC o en los equipos que controlan. Esto puede generar pérdidas económicas, incumplimiento de plazos o insatisfacción de clientes.

Accidentes o daños personales o materiales por mal funcionamiento o falta de control de los procesos industriales, lo puede problemas legales, multas o indemnizaciones.

Deterioro o reducción de la vida útil de los PLC y sus componentes, esto se traduce en costes adicionales por reparación o sustitución.

Por lo tanto, es importante contar con equipo técnico especializado para establecer un plan de trabajo, llevar un registro de las acciones realizadas y realizar un mantenimiento preventivo a los PLC para garantizar su eficiencia, fiabilidad y seguridad.

¿En qué consiste el mantenimiento preventivo a un PLC?

El mantenimiento preventivo de los PLC consiste en realizar una serie de acciones que permiten detectar y corregir posibles anomalías antes de que se conviertan en problemas graves. Algunas de estas acciones son:

Revisar el estado físico de los PLC y sus componentes, como cables, conectores, tarjetas, fuentes de alimentación, etc.

Comprobar el funcionamiento lógico de los PLC y sus programas, mediante pruebas de entrada y salida, simulaciones, diagnósticos o monitorización.

Verificar que no haya errores de programación, comunicación, configuración o calibración.

Realizar copias de seguridad de los programas y los datos de los PLC, para poder restaurarlos en caso de pérdida o daño.

Actualizar el software y el firmware de los PLC, para incorporar las últimas mejoras o correcciones disponibles.

Si está interesado en hacer una plan de mantenimiento que se ajuste a las necesidades de tu empresa o capacitar al personal para mejorar sus hábilidades con el trabajo de PLC, estaremos encantados de ayudarle a encontrar la solución más adecuada su empresa. clic aqui